面對日益嚴格的汽車油耗法規(guī),各大車企正在尋求多種路徑降低油耗�����,其中就包括為車身減重��。通過汽車用改性塑料量的增大���,來減少車身的重量�����,達到降低油耗的目的���。

在歐洲��,汽車用改性塑料量已經(jīng)成為衡量汽車設計和制造水平高低的一個重要標志����,據(jù)統(tǒng)計��,1kg改性塑料可以替代2-3kg鋼等密度較大的材料��,而汽車自重每下降10%�,油耗可以降低6%-8%.在確保汽車整體性能的前提下,增加塑料類材料的使用量�����,可以有效減少整車重量�,降低汽車排放,提高燃油經(jīng)濟性�����,同時降低汽車制造成本�����。世界上汽車塑料單車用量最大的是德國,塑料用量占材料總用量的15%.按照2005年歐洲的水平�,平均單車用量已達到13%.而我國目前單車塑料用量距發(fā)達國家水平還有較大差距,有較大的提升潛力�����。

改性塑料價格居高不下車企進退兩難

在我國��,各大品牌開始提升合金���、超強度鋼、工程塑料等多種輕質化材料在汽車產(chǎn)品中的應用比例�����。今年初�,福特宣布推出首款采用輕量化車身的F150,整車減重318公斤�,近日又宣布旗下SUV車型探險者將成為首款采用這一輕量化設計的量產(chǎn)車型,隨后銳界���、林肯MKX等車型也將采用相關設計��。但與外資品牌相比�,國內(nèi)自主品牌在輕量化道路上遇到了不小的挑戰(zhàn)。由于外資材料供應商在一些核心部件方面幾乎壟斷了技術����,自主品牌的采購價格居高不下。

部分輕質材料雖然降低重量效果明顯��,但是成本高昂��。對于經(jīng)濟型產(chǎn)品來說���,車重降低一公斤的成本控制在20元以內(nèi)才是一個可接受的范圍�。目前在合成塑料上��,相較本土材料商�,外資材料商的價格平均每噸貴幾千元,算下來平均每公斤增加成本幾十元��。

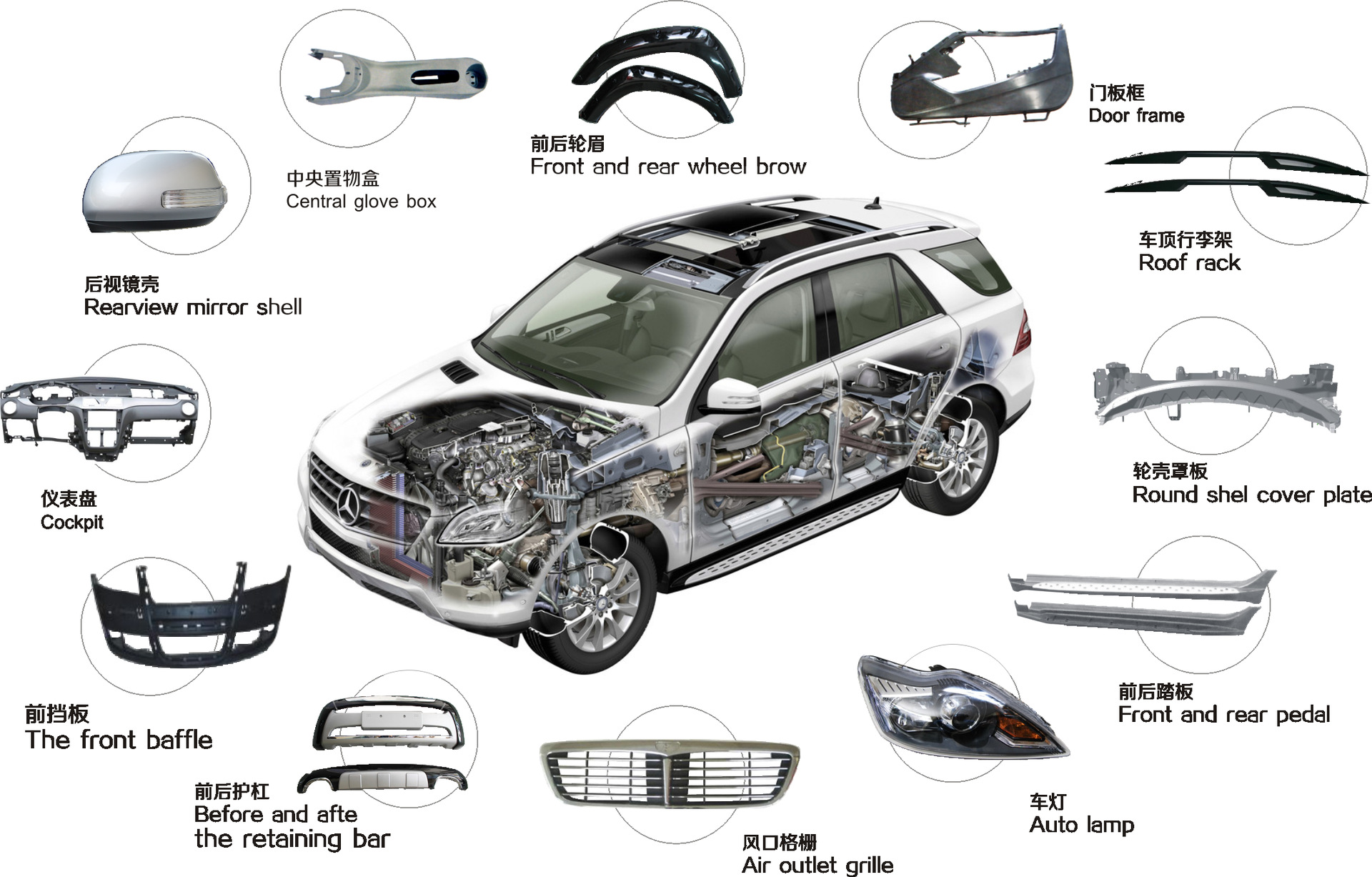

本土材料供應商的產(chǎn)品主要應用于保險杠��、擋泥板���、車輪罩等部件��,在轉向節(jié)����、底盤懸掛等核心件的輕質化材料供應上,基本由拜耳���、巴斯夫���、杜邦等外資企業(yè)所壟斷。比如拜耳的聚氨酯復合材料�����、聚碳酸酯塑料可以為車窗�����、新能源鋰電池提供材料����,巴斯夫的長玻纖材料則主要用于發(fā)動機懸置���、車內(nèi)抗沖擊性組件等部件上����。